有哪些因素会影响低温金属软管的使用寿命?

2025-06-05 19:23 1384次浏览

低温金属软管的使用寿命受多种因素综合影响,以下从材料、设计、使用环境及维护等维度详细分析:

一、材料选择与性能

材料低温韧性

若材料在低温下易脆化(如普通碳钢),长期使用可能因应力集中导致裂纹。

关键指标:需选用低温冲击韧性高的材料(如 304/316L 不锈钢、蒙乃尔合金),其在 - 196℃下仍能保持延展性。

耐腐蚀性能

介质腐蚀(如 LNG 中的硫化物)或环境腐蚀(如海水、盐雾)会削弱材料强度,缩短寿命。

解决方案:高腐蚀性场景需用哈氏合金、钛合金等耐蚀材料。

材料疲劳极限

频繁的温度循环或振动会引发金属疲劳,材料疲劳强度不足易导致波纹管开裂。

二、结构设计合理性

波纹管设计参数

波距与波高:不合理的波型设计会导致应力分布不均,局部过早失效。

层数:单层波纹管抗疲劳性能低于多层(如 3 层以上),多层结构可分散应力。

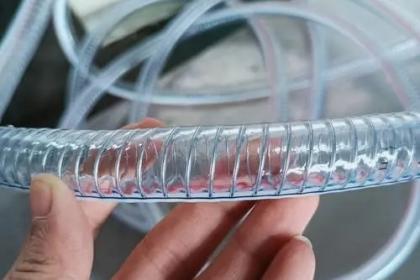

编织层强度

外部编织层(如不锈钢丝网)若编织密度不足或丝径过细,无法有效承受压力或冲击,可能导致软管变形或破裂。

密封结构可靠性

低温下密封材料(如 PTFE、橡胶)易硬化,若密封面设计不合理(如配合间隙过大),会引发介质泄漏,加速软管腐蚀。

三、使用环境与工况

温度范围与波动频率

长期超设计温度(如高于材料耐温上限或低于下限)会加速材料老化;频繁的温度骤变(如冷热交替)易引发热疲劳。

介质特性

腐蚀性:酸性或碱性介质会侵蚀内壁,如液氧中含杂质时可能形成电化学腐蚀。

压力与流速:超高压(如>10MPa)或高速流体(如>5m/s)会加剧波纹管磨损和振动,缩短寿命。

外部载荷

机械应力:过度弯曲(超过小弯曲半径)、拉伸或扭曲会导致波纹管塑性变形,甚至断裂。

振动冲击:设备振动(如压缩机、泵)传递至软管,可能引发共振或疲劳断裂。

四、安装与维护不当

安装误差

安装时强行对口、扭曲软管或未预留膨胀空间,会导致初始应力过大,加速失效。

规范要求:需保证软管自然舒展,弯曲半径≥厂家规定值(通常为管径的 8-10 倍)。

维护不足

腐蚀检查缺失:未定期清理外部腐蚀产物(如冰垢、盐渍),可能掩盖局部腐蚀点。

密封件老化:未及时更换硬化的密封垫片或 O 型圈,会导致泄漏风险增加。

保温层破损:保温材料受潮或脱落,会加剧软管结露或结冰,影响热稳定性。

五、制造工艺与质量控制

波纹管成型工艺

焊接缺陷(如未熔合、气孔)或冷加工过度(如过度拉伸)会降低材料性能,形成裂纹源。

真空度维持

双层软管若真空层失效(如漏气),保温性能下降,可能导致软管外表面结霜、结冰,增加额外载荷。

压力测试不严格

出厂前未进行耐压测试(如 1.5 倍工作压力)或气密性测试,可能遗留隐患。

延长使用寿命的建议

选材:根据介质温度、压力、腐蚀性选择匹配材料(如 LNG 管道用 304 不锈钢)。

优化设计:采用多层波纹管 + 高密度编织层,配合弹性密封结构(如金属波纹管密封)。

规范安装:避免强制变形,预留热胀冷缩空间,加装固定支架减少振动。

定期维护:检查腐蚀、磨损、密封状态,测试真空层性能,及时更换老化部件。

智能监测:对关键设备加装应变传感器或温度传感器,实时预警异常应力或温度波动。

通过以上措施,可有效提升低温金属软管的可靠性和使用寿命,降低工业场景中的风险。