SMT贴片过炉万用治具核心定义主要类型与工作原理

2026-01-02 22:01 111次浏览

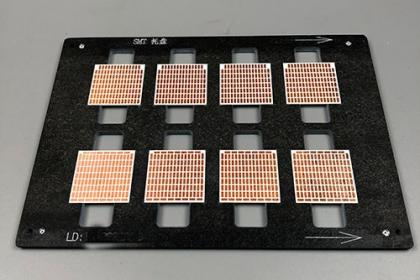

SMT贴片过炉万用治具,通常指一种可以通过灵活调节或通用设计,来适配多种不同尺寸、不同形状PCB的过回流焊载具/托盘。它的主要目的是替代为每一款PCB单独设计和制造专用过炉治具,以实现快速换线、降低成本,尤其适用于研发打样、小批量多品种、教学实训或产品快速迭代的生产场景。

主要类型与工作原理

根据“万用”的实现方式,主要分为以下几类:

1.可调节边框式万用治具

这是常见的一种。

结构:由一个耐高温的基板(常用合成石或铝板)和四边可独立移动、锁紧的挡边条组成。

工作原理:根据目标PCB的尺寸,手动滑动四条挡边,形成一个刚好卡住PCB的矩形框,然后锁紧螺丝固定。PCB平放在基板上,四周被挡边限位,防止在炉内传送带上因震动而移动。

优点:调节范围广,适用尺寸多样,操作直观。

缺点:对于非矩形或带有凸出部位的异形PCB支持不佳;底部无支撑,仅靠PCB自身强度,对较大、较薄或背面有较重元件的板子,过炉时仍有变形风险。

2.模块化插销/挡针式万用治具

结构:基板上布满规则排列的标准化孔阵(如M3或M4螺纹孔阵列)。配合使用可移动的挡块、销钉、支撑柱和压片。

工作原理:根据PCB的形状和需要支撑/定位的点位,将支撑柱和挡块安装在基板孔阵的对应位置,从而“拼凑”出一个适配当前PCB的轮廓和支撑面。

优点:比边框式更灵活,可以适应异形板,并能提供一定的底部支撑点。

缺点:每次换线都需要重新配置和安装一堆小零件,设置较繁琐,有零件丢失风险;支撑是点状的,对于需要支撑的板子效果有限。

3.磁性万用治具

结构:使用带有磁性吸附功能的挡边或模块,在金属基板上快速定位和固定。

工作原理:通过磁力快速吸附和调整定位块,比螺丝锁紧更快捷。

优点:换线设置速度。

缺点:成本较高,磁性元件在长期高温下可能消磁或损坏,承重和抗冲击能力相对较弱。

4.柔性治具(如针床治具)

结构:基板内布满密集的可升降针杆,通过一个气动或机械装置控制针杆的顶起和落下。

工作原理:先将一块标准PCB(或仿形模板)放在针床上压下,所有接触到PCB的针杆被锁定在当前位置,其余针杆缩回,从而形成一个与PCB底部轮廓完全吻合的支撑面。

优点:理论上可以实现“”支撑,尤其适合背面元件高度不一、形状极其复杂的PCB。

缺点:价格非常昂贵,主要用于航空、军工等高端、高混合度制造领域,不是常规意义上的“万用治具”。

核心功能与优缺点分析

功能:

通用定位:快速适配不同PCB,保证其在回流焊传送过程中不滑移。

基础承载:承载PCB通过回流焊炉。

简易支撑:部分类型可提供有限的底部支撑,防止轻微变形。

优点:

成本低廉:一次性投资,可重复用于成千上万种不同的PCB,无需为每款产品开专用治具。

快速响应:产品换线时,调整治具通常只需几分钟,极大提升生产灵活性。

节省空间:无需存储大量不同型号的专用治具。

理想场景:是研发验证、学生实验、打样、极小批量(少于5片)的选择。

缺点与局限性:

支撑效果有限:这是短板。对于尺寸较大(如长边>200mm)、厚度较薄(如<1.6mm)、或背面有较重元件(如大电解电容、散热器)的PCB,万用治具无法提供、均匀的底部支撑,过炉时极易发生弯曲、变形(弓曲、扭曲),导致焊接开路、立碑等缺陷。

热均匀性不佳:治具本体(尤其是较厚的金属或合成石板)会吸收大量热量,并阻挡热风对PCB底部的加热,可能导致PCB上下温差大、局部温度不足,影响焊接质量,特别是对于有BGA等底部焊点器件的板子。

清洁与维护:频繁更换产品,治具上容易积累锡珠、助焊剂残留,需要经常清洁。活动部件可能磨损。

异形板适配性差:对于非标准矩形板,边框式治具难以稳定固定。

与“专用过炉治具”的关键对比

特性

SMT贴片过炉万用治具

专用过炉治具

设计目标通用性、灵活性专一性、匹配

成本单件成本低,总体拥有成本低 单件成本高,需为每款PCB投资

换线时间极短(分钟级)较长(需取用、核对专用治具)

支撑效果差,通常无或点状支撑优,仿形全支撑或网格支撑

热影响较大,阻碍底部加热 可优化(开窗、减薄),影响较小

适用场景研发、打样、小批量多品种、教学 中大批量定型产品、高可靠性产品

对PCB要求适合小板、厚板、无背面重元件 不限,尤其能解决大薄板、重元件板问题

使用建议与注意事项

评估优先:在使用前,务必评估PCB的尺寸、厚度、重量分布。大、薄、重的板子应避免使用万用治具。

:确保治具材质(如合成石)和所有活动部件(螺丝、挡边)能长期耐受回流焊高温(通常需>280°C)。

东莞市路登电子科技有限公司 谢女士